E-mail: admin@yeeshine-tech.com Tél : +86-13712868936

- Tout

- Nom du produit

- Mots-clés

- Modèle de produit

- Résumé du produit

- Description du produit

- Recherche en texte intégral

Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-11-28 origine:Propulsé

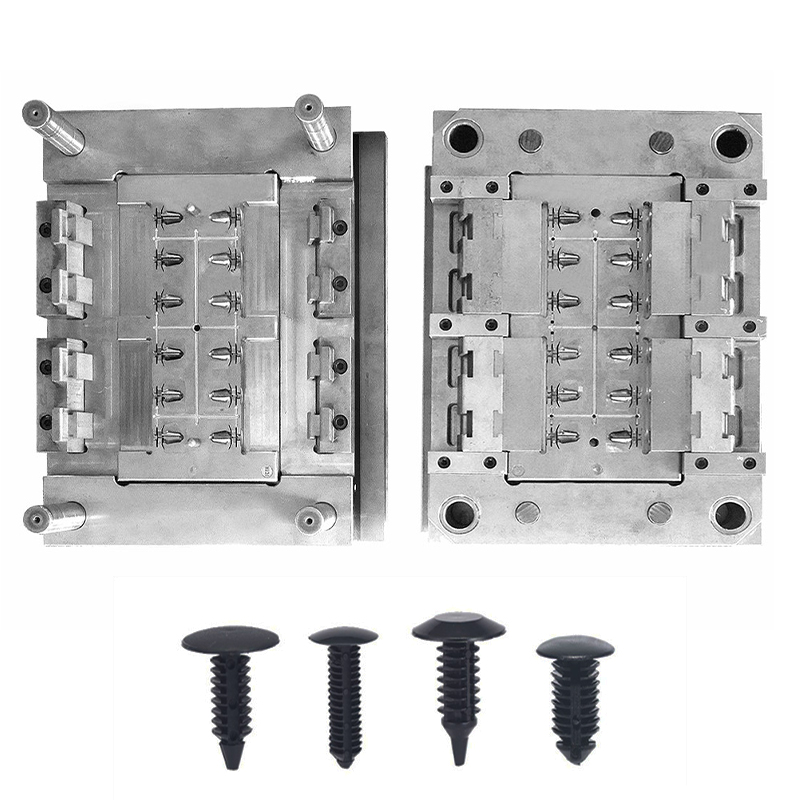

Le moulage par injection joue un rôle essentiel dans la fabrication de pièces en plastique précises pour diverses industries, notamment l'automobile et le médical. Choisir le bon type de moule, qu'il soit à empreinte unique ou à empreintes multiples, est crucial pour équilibrer les coûts, la qualité et l'efficacité.

Dans cet article, nous comparerons le moulage par injection à une seule cavité et à plusieurs cavités , en mettant en évidence leurs avantages uniques, leurs applications et quand utiliser chacun d'eux.

Un moule à cavité unique est conçu pour produire une pièce par cycle d’injection. Ce type de moule est généralement utilisé pour de petites séries de production, des prototypes ou lors de la production de pièces grandes et complexes. Le premier avantage est le niveau de précision qu’il offre puisqu’il n’y a qu’une seule pièce à gérer à chaque cycle.

Les moules à empreinte unique sont idéaux pour les industries où la précision est essentielle, comme les dispositifs médicaux, l'aérospatiale et les composants automobiles. En raison de sa simplicité, la conception du moule et les exigences en matière d'outillage sont moins complexes, ce qui entraîne des coûts initiaux inférieurs à ceux des moules multi-empreintes. Cependant, le temps de cycle de production des pièces est plus long, ce qui peut limiter son utilisation pour une production en grand volume.

En revanche, les moules multi-cavités contiennent plusieurs cavités dans un seul moule, permettant de produire plusieurs pièces simultanément au cours d'un même cycle. Ceci est particulièrement utile pour la production en grand volume, car cela augmente considérablement l’efficacité de la production et réduit le coût par pièce.

Les moules multi-empreintes sont couramment utilisés dans les industries qui nécessitent une production en série de pièces identiques, telles que les biens de consommation, l'emballage et la construction automobile. Bien que l’investissement initial en outillage soit plus élevé, le coût unitaire réduit rend les moules multi-empreintes très rentables pour la production à grande échelle.

Les moules familiaux sont une variante de moules multi-empreintes conçus pour produire plusieurs pièces différentes en un seul cycle. Contrairement aux moules multi-empreintes qui produisent des pièces identiques, les moules familiaux créent des pièces qui font partie d'un assemblage plus vaste, comme les différents composants d'un appareil électronique.

Les moules familiaux offrent des avantages uniques, en particulier pour les fabricants cherchant à rationaliser les processus de production en combinant plusieurs pièces en un seul cycle. Cependant, la conception et la maintenance des moules familiaux sont plus complexes, car chaque cavité doit accueillir des pièces de formes et de tailles différentes, ce qui nécessite une conception minutieuse pour garantir un remplissage et un refroidissement uniformes.

Le moule à cavité unique produit une pièce par cycle, ce qui le rend moins efficace pour une production en grand volume. D'autre part, les moules multi-cavités permettent de produire plusieurs pièces simultanément, augmentant ainsi l'efficacité de la production. Plus il y a de cavités dans le moule, plus de pièces peuvent être produites dans un cycle donné, ce qui entraîne un temps de production global plus rapide.

Cependant, l’augmentation de l’efficacité se fait au détriment de la complexité du moule. Les moules multi-empreintes nécessitent une attention particulière au flux de matériaux et au refroidissement afin de garantir une production uniforme dans toutes les cavités.

Alors que les moules à cavité unique peuvent offrir un contrôle plus précis de chaque pièce individuelle, les moules à plusieurs cavités sont conçus pour produire des pièces identiques à une cadence élevée. La cohérence est la clé d’une production en grand volume, et les moules multi-empreintes excellent dans le maintien de l’uniformité de la qualité du produit, à condition que le moule soit bien conçu.

En revanche, tout défaut dans une cavité peut affecter la qualité du produit final dans les moules multi-empreintes, car toutes les cavités doivent se remplir uniformément. Cela nécessite un outillage et une conception plus avancés pour garantir que toutes les pièces répondent aux mêmes normes de qualité.

Les moules à cavité unique sont de conception plus simple, nécessitant un outillage et une maintenance moins complexes. L'accent est mis sur la production d'une seule pièce par cycle, ce qui réduit la complexité d'assurer un flux de matière et un refroidissement uniformes.

Les moules multi-empreintes sont cependant plus complexes. Ils nécessitent une ingénierie avancée pour équilibrer le flux de matériaux, le refroidissement et la pression dans plusieurs cavités. La maintenance peut également être plus coûteuse et plus longue en raison de la complexité du moule et de la nécessité d'ajustements précis pour garantir la cohérence dans toutes les cavités.

Fonctionnalité | Moule à cavité unique | Moule multi-cavité |

Pièces par cycle | 1 | 2 ou plus |

Efficacité de production | Sortie plus lente et plus faible | Rendement plus rapide et plus élevé |

Coût initial | Inférieur | Plus haut |

Coût par pièce | Plus élevé pour les gros volumes | Inférieur pour les gros volumes |

Complexité de conception | Plus simple, plus facile à concevoir | Plus complexe, nécessite de la précision |

Mieux pour | Petites séries, pièces de haute précision | Production à grande échelle de pièces identiques |

Contrôle de qualité | Plus facile à gérer | Nécessite plus d’attention à l’uniformité |

Les moules à empreinte unique sont parfaits pour la production à petite échelle, le prototypage ou les pièces personnalisées. Ils sont souvent utilisés pour des séries de production limitées où la précision et la flexibilité sont plus critiques que la vitesse. Étant donné que le moule est conçu pour une seule pièce par cycle, les modifications ou les ajustements peuvent être effectués plus facilement sans affecter l'ensemble du processus de production.

Pour les conceptions complexes ou les pièces nécessitant un haut degré de précision, les moules à empreinte unique sont le choix privilégié. L'absence de plusieurs cavités signifie qu'il y a plus de contrôle sur le flux de matériaux et le refroidissement, ce qui conduit à une meilleure qualité et à moins de défauts.

L’un des principaux avantages des moules à empreinte unique est leur coût initial inférieur à celui des moules à empreintes multiples. Étant donné que la conception du moule est plus simple et nécessite moins de matériaux, le coût de l’outillage est généralement bien inférieur. Cela rend les moules à empreinte unique idéaux pour les entreprises disposant de budgets limités ou celles qui en sont aux premiers stades de développement de produits.

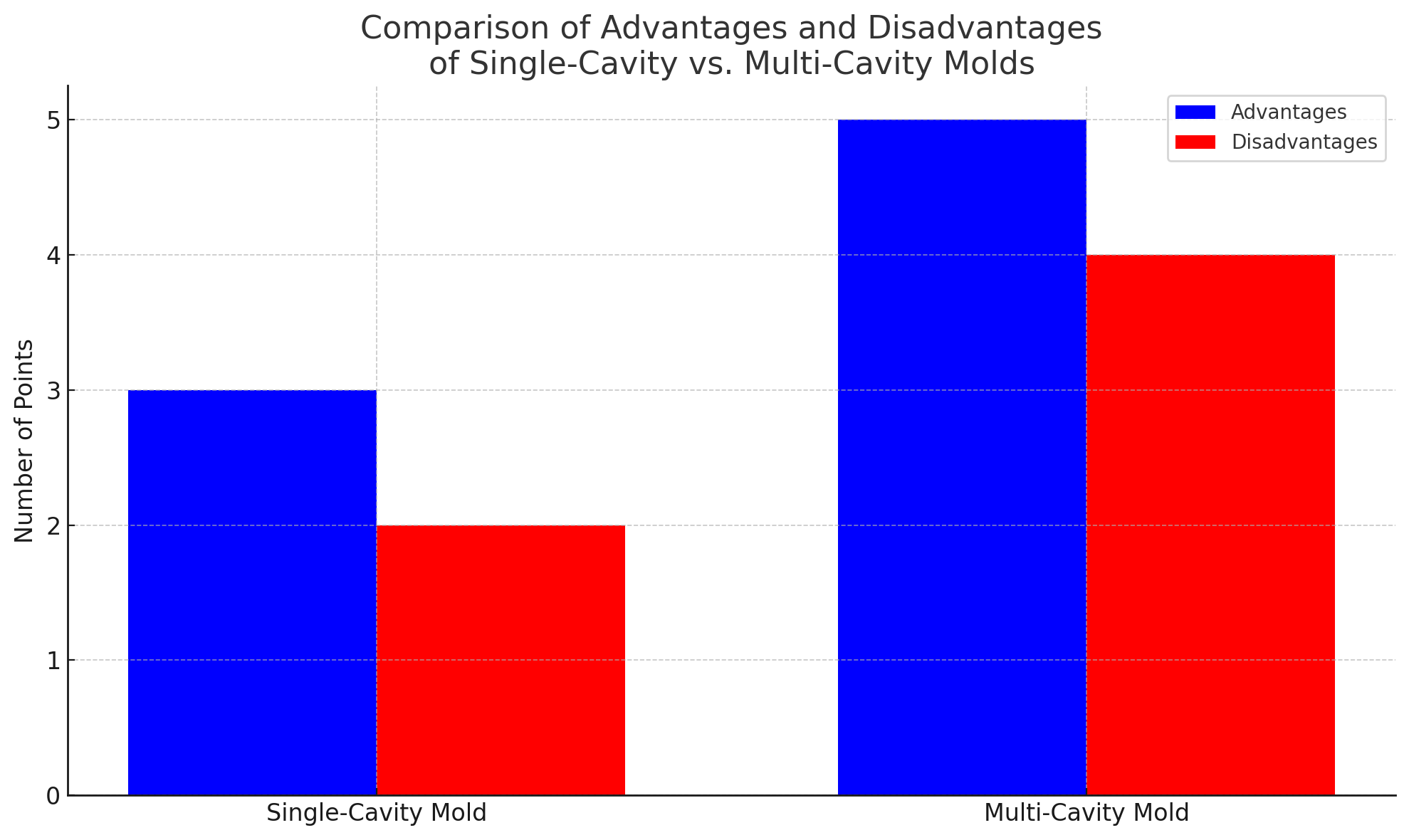

Type de moisissure | Avantages | Désavantage |

Mono-cavité | Investissement initial réduit, haute précision | Production plus lente, coût par pièce plus élevé |

Multi-cavité | Efficacité de production élevée, coût par pièce réduit | Coût initial plus élevé, conception et maintenance complexes |

Les moules multi-empreintes sont très efficaces pour la production de masse. En produisant plusieurs pièces par cycle, les fabricants peuvent augmenter considérablement la production, ce qui la rend idéale pour les produits à forte demande. Ceci est particulièrement avantageux lors de la production de grandes quantités de pièces identiques.

Bien que le coût initial des moules multi-empreintes soit plus élevé, l’augmentation du rendement par cycle entraîne une baisse du coût par pièce. Cet avantage en matière de réduction des coûts devient plus important à mesure que le volume de production augmente, ce qui en fait un choix privilégié pour la fabrication à grande échelle.

Les moules multi-empreintes permettent de garantir que toutes les pièces produites en un seul cycle ont la même qualité et la même apparence. Cette uniformité est cruciale pour les produits qui nécessitent des performances constantes, tels que les composants automobiles ou les dispositifs médicaux.

Les moules à empreinte unique sont les mieux adaptés aux situations où la précision et la flexibilité priment sur la vitesse de production. Voici quelques scénarios dans lesquels un moule à une seule cavité brille :

● Production en faible volume ou prototypage : les moules à empreinte unique constituent un excellent choix pour les fabricants travaillant sur de petites séries ou des prototypes. Ils permettent des ajustements rapides et sont souvent utilisés dès les premières étapes du développement d’un produit. Les coûts d’outillage étant relativement faibles, ils conviennent parfaitement aux entreprises qui doivent tester leurs conceptions avant de se lancer dans la production de masse.

● Pièces avec des géométries complexes ou une haute précision : lorsque les pièces nécessitent des conceptions complexes ou des dimensions très précises, les moules à empreinte unique sont l'option idéale. La simplicité de la conception du moule garantit que l'accent reste mis sur une seule pièce, ce qui minimise les risques de défauts ou de variations entre les pièces. Les industries qui s'appuient sur des tolérances strictes, comme le médical ou l'aérospatiale, préfèrent souvent cette méthode.

● Petites séries de production où la flexibilité est essentielle : les moules à empreinte unique offrent une flexibilité bénéfique lorsque les exigences du produit changent fréquemment. Ils conviennent aux industries où des variantes de produits sont requises en petites quantités ou lorsque des modifications de conception doivent être apportées pendant la production. La possibilité de modifier facilement le moule et d’ajuster les conceptions permet aux fabricants de répondre aux besoins de marchés de niche ou spécialisés.

Les moules multi-empreintes, quant à eux, sont conçus pour une production à grande échelle et excellent dans les environnements où la rapidité et la rentabilité sont primordiales. Vous trouverez ci-dessous quelques scénarios courants dans lesquels les moules multi-empreintes constituent la meilleure option :

● Production en grand volume de pièces identiques : les moules multi-empreintes sont parfaitement adaptés aux situations où de grandes quantités de pièces identiques doivent être produites. Qu'il s'agisse de produits de consommation tels que des capsules de bouteilles, des composants automobiles ou des fournitures médicales, les moules multi-empreintes peuvent augmenter considérablement la production, réduisant ainsi le temps de cycle et améliorant l'efficacité.

● Produits pour lesquels le coût par pièce est un facteur majeur : lors de la production de grands volumes de pièces, le coût par pièce est un facteur clé. Les moules multi-empreintes permettent de réduire ce coût en produisant plusieurs pièces en un seul cycle d'injection. L'investissement initial en outillage peut être plus élevé, mais à mesure que le volume de production augmente, le coût par pièce diminue, faisant des moules multi-empreintes une solution très rentable dans les scénarios de production de masse.

● Industries nécessitant rapidité et efficacité : des industries telles que les biens de consommation, l'emballage et la construction automobile s'appuient largement sur des moules multi-empreintes pour répondre à une demande élevée et garantir une livraison dans les délais. La capacité de produire plusieurs pièces en un seul cycle accélère non seulement les temps de production, mais rationalise également l'ensemble du processus de fabrication, ce qui le rend idéal pour les industries où la rapidité et les coûts sont essentiels pour rester compétitifs sur le marché.

Type de moisissure | Meilleurs cas d'utilisation |

Mono-cavité | Prototypage, production en faible volume, pièces complexes/haute précision |

Multi-cavité | Production en grand volume de pièces identiques, rentabilité |

Dans les moules à une seule cavité et à plusieurs cavités, le flux de matière et le refroidissement sont cruciaux pour produire des pièces de haute qualité. Dans les moules multi-empreintes, le matériau doit s'écouler uniformément dans toutes les cavités et le système de refroidissement doit être équilibré pour éviter les déformations ou les défauts. Pour les moules à empreinte unique, le refroidissement est plus simple mais reste essentiel pour garantir une qualité constante.

Les systèmes de portes et de canaux jouent un rôle essentiel dans le contrôle du flux de plastique fondu dans les cavités du moule. Un système de glissières bien conçu garantit que toutes les cavités se remplissent uniformément et réduit le risque de défauts. Les moules à plusieurs cavités nécessitent des conceptions de canaux plus complexes pour garantir un remplissage uniforme, tandis que les moules à une seule cavité ont des systèmes plus simples et plus directs.

La conception et l’outillage des moules doivent être optimisés pour plus d’efficacité et de coût. Les moules multi-empreintes sont plus coûteux à concevoir et à fabriquer en raison de leur complexité, mais le coût par pièce diminue à mesure que les volumes de production augmentent. Les moules à empreinte unique sont plus abordables au départ, mais peuvent ne pas être rentables pour une production en grand volume.

En résumé, le choix entre les moules à une seule cavité et ceux à plusieurs cavités dépend des besoins de production, de la complexité des pièces et du budget. Les moules à empreinte unique sont idéaux pour la production à petite échelle et les applications de haute précision. D’un autre côté, les moules multi-empreintes offrent une efficacité plus élevée et des économies de coûts pour la production en grand volume. Les fabricants doivent évaluer leurs objectifs de production et les exigences de leurs produits avant de sélectionner le bon type de moule.

Pour des entreprises comme Yeeshine , spécialisées dans la fourniture de solutions de moulage avancées, il est crucial de comprendre les avantages des deux types de moules. Cela garantit des processus de production optimisés et une rentabilité pour diverses applications.

R : La principale différence réside dans le nombre de cavités. Les moules à empreinte unique produisent une pièce par cycle, ce qui est idéal pour les travaux de faible volume et de haute précision. Les moules multi-empreintes produisent plusieurs pièces identiques par cycle, ce qui les rend adaptés à une production en grand volume avec un coût par pièce réduit.

R : Les moules multi-empreintes offrent généralement un coût par pièce inférieur pour la production en grand volume en raison d'une efficacité plus élevée, bien que l'investissement initial soit plus élevé. Les moules à empreinte unique sont plus rentables pour les petits lots ou les prototypes.

R : Choisissez un moule à cavité unique pour les petites séries de production, les prototypes ou les pièces nécessitant une haute précision. Les moules multi-empreintes sont mieux adaptés à la production à grande échelle où l'efficacité est essentielle.

R : Bien que les moules multi-empreintes soient efficaces, ils nécessitent une conception précise pour garantir l’uniformité des pièces. Les moules à cavité unique offrent un meilleur contrôle sur la qualité mais sont plus lents.

R : Les moules à cavité unique sont plus simples et plus faciles à concevoir, ce qui les rend idéaux pour les pièces complexes. Les moules multi-empreintes, bien que plus complexes à concevoir, sont efficaces pour la production en grand volume de pièces identiques.