E-mail: admin@yeeshine-tech.com Tél : +86-13712868936

- Tout

- Nom du produit

- Mots-clés

- Modèle de produit

- Résumé du produit

- Description du produit

- Recherche en texte intégral

Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-09-18 origine:Propulsé

La coulée sous vide vous donne une solution puissante pour créer des prototypes et de petites exécutions de production avec une précision remarquable. Vous obtenez un prototypage rapide et des résultats rentables, grâce à la création rapide de moisissures et à une itération abordable.

Les moules en silicone se forment en jours, pas des semaines.

Vous pouvez lancer des pièces en quelques heures, tester les fonctionnalités et passer rapidement à la production.

Yeeshine Technology fournit des prototypes de résine en polyuréthane transparents et un service à guichet unique.

| Service | Description |

|---|---|

| Moulage à vide | Petites mini pièces de résine en polyuréthane transparente |

| Service à guichet unique | De l'analyse de conception de pièces à la production de masse |

| Confidentialité | Signé NDA pour la sécurité de l'information |

| Service efficace | Support 24/7 et temps de réponse rapide |

Vous utilisez la coulée sous vide pour créer des prototypes détaillés et de petites exécutions de production avec une grande précision. Ce processus repose sur un moule principal, généralement fabriqué avec une impression 3D, pour capturer toutes les fonctionnalités de votre conception. Vous suspendez ensuite le maître dans une boîte à mouler et versez du silicone liquide autour de lui. Une fois que le silicone guérit, vous retirez le maître, laissant une cavité précise pour vos pièces.

Les principaux composants impliqués dans ce processus comprennent:

Moule à maîtrise

Moule en silicone

Boîte à mouler

Silicone liquide

Vous produisez des pièces en versant de la résine dans le moule en silicone sous vide. Cette étape élimine les bulles d'air et assure une finition sans faille. Le processus offre des pièces qui correspondent étroitement au produit final, ce qui le rend idéal pour les tests et la validation.

Vous bénéficiez de la coulée sous vide lorsque vous avez besoin de flexibilité, de vitesse et de qualité dans votre développement de produits. Les fabricants sélectionnent souvent ce processus pour plusieurs raisons:

Contraction: vous évitez les coûts initiaux élevés, ce qui le rend adapté à de petites et moyennes pistes.

Résultats de haute qualité: vous obtenez d'excellentes finitions de surface et des tolérances serrées, qui sont essentielles pour les prototypes.

Polvolence des matériaux: vous pouvez choisir parmi un large éventail de résines pour imiter différentes propriétés.

Speed: vous accélérez votre cycle de prototypage rapide avec de courts délais de redressement.

Personnalisation et complexité: vous produisez facilement des formes complexes et des détails fins.

CONSEIL: La coulée sous vide se distingue par d'autres méthodes car elle utilise un vide pour éliminer les bulles d'air, ce qui entraîne des pièces de meilleure qualité. Par exemple, la coulée centrifuge ne peut pas correspondre à ce niveau de détail ou de cohérence, en particulier pour les conceptions complexes.

| Aspect | Vacuum Casting | centrifuge coulée |

|---|---|---|

| Processus | Utilise le vide pour éliminer les bulles | Repose sur la rotation, pas de vide |

| Capacité de conception | Gère les formes complexes et simples | Moins efficace pour les pièces complexes |

| Qualité | Bulles minimales, haute précision | Risque de porosité dans des composants détaillés |

| Vitesse | Légèrement plus lent en raison de l'étape de vide | Plus rapide pour les grands lots |

| Équipement | Nécessite une chambre à vide | Configuration plus simple |

Vous trouvez un moulage sous vide largement utilisé dans des industries telles que l'automobile, les dispositifs médicaux, l'aérospatiale et les biens de consommation. Ce processus vous donne la confiance nécessaire pour passer du concept à la production rapidement et efficacement.

Vous commencez le processus de coulée sous vide en créant un modèle maître. Ce modèle sert de modèle pour chaque partie que vous produisez. Vous pouvez choisir parmi plusieurs matériaux pour votre maître, chacun offrant des avantages uniques. La cire vous permet de façonner les détails fins facilement . en plastique vous donne une durabilité et une polyvalence. Le métal offre une résistance et fonctionne bien pour les modèles de haute qualité.

| matériau Type de matériau | Description |

|---|---|

| Cire | Utilisé pour sa facilité de mise en forme et la rétention des détails. |

| Plastique | Couramment utilisé pour sa durabilité et sa polyvalence. |

| Métal | Choisi pour sa force et son aptitude aux modèles de haute qualité. |

Vous vous assurez que le modèle maître a une surface impeccable. Toute imperfection sur le maître sera transférée à chaque prototype que vous lancez.

Ensuite, vous créez le moule en silicone en enfermant le modèle maître en silicone liquide. Le silicone guérit autour du maître, capturant chaque détail. Vous divisez ensuite le moule pour retirer le maître, laissant une cavité précise. Le moule en silicone peut reproduire des formes complexes et des textures fines.

La dureté du silicone affecte la précision de votre moule. Le silicone plus doux peut provoquer de plus grands écarts , vous devez donc expérimenter pour trouver le bon équilibre.

| Silicone | dureté | Impact sur la précision |

|---|---|---|

| Plus doux | Plus grands déviations | Expérimentez avec un silicone légèrement plus doux pour l'équilibre |

Vous pouvez utiliser chaque moule en silicone pour plusieurs cycles, ce qui rend le processus de coulée sous vide efficace pour la production à faible volume.

Vous préparez la résine et la versez dans le moule en silicone. Le processus de coulée à vide utilise une chambre à vide pour éliminer les bulles d'air de la résine. Cette étape garantit que la résine remplit chaque partie du moule, même dans des zones complexes. Vous guérissez ensuite la résine, soit à température ambiante, soit avec une chaleur douce, pour solidifier la pièce. Ce processus produit des pièces qui correspondent étroitement à votre prototype d'origine.

Après le durcissement, vous retirez la pièce du moule en silicone. Vous effectuez plusieurs techniques de finition pour obtenir une apparence de qualité de production.

| Recommandation | Technique |

|---|---|

| Coupe et polissage | Un excès de matériau, comme le flash ou les spues, est coupé. Le polissage peut être effectué pour améliorer la finition de surface. |

| Peinture ou revêtement | Des étapes de finition supplémentaires, comme la peinture ou l'application de revêtements de protection, sont effectués pour atteindre l'aspect et la durabilité souhaités. |

| Chèques de qualité | Chaque pièce est inspectée pour les défauts, y compris les poches d'air, la déformation ou le remplissage incomplet. Des outils de haute précision sont souvent utilisés pour vérifier les dimensions et les tolérances. |

Vous inspectez chaque partie pour les défauts et vérifiez les dimensions. Vous pouvez appliquer de la peinture ou des revêtements pour correspondre à l'apparence du produit final. Cette dernière étape garantit que votre processus de coulée sous vide offre des pièces prêtes pour la présentation ou les tests fonctionnels.

Vous obtenez des pièces de haute qualité dans le moulage sous vide en vous concentrant sur des éléments de conception essentiels. Une bonne conception garantit que vos prototypes fonctionnels répondent aux exigences visuelles et mécaniques. Commencez par maintenir une épaisseur de paroi constante. Des parois minces en dessous de 0,75 mm peuvent entraîner des taches faibles, tandis que des sections trop épaisses peuvent provoquer une déformation. Les boss et les côtes ajoutent de la résistance mais nécessitent un dimensionnement minutieux. Les angles de projet vous aident à retirer les pièces du moule en silicone sans endommager.

Voici une référence rapide pour les paramètres de conception critiques:

| de | finition |

|---|---|

| Épaisseur de paroi | Au moins 0,75-1,0 mm |

| Patrons | Hauteur et diamètre minimum de 1,0 mm |

| Épaisseur de paroi du boss | Pas plus de 60% de l'épaisseur de la paroi |

| Épaisseur des côtes | Pas plus de 60% de l'épaisseur de la paroi |

| Hauteur des côtes | Pas plus de 3x épaisseur de côtes |

| Angles de projet | Au moins 1 à 2 degrés |

Astuce: toujours concevoir avec porosité et retrait à l'esprit. Utilisez une chambre à vide pour éliminer l'air piégé et permettez un léger retrait pendant le processus.

Vous contrôlez la finition de surface et les propriétés mécaniques de vos prototypes fonctionnels en sélectionnant les bons matériaux. Les surfaces lisses fonctionnent mieux pour les pièces visibles, tandis que les finitions texturées peuvent masquer les imperfections mineures. Le choix du matériau affecte également la transparence, la couleur, la brillance et la force. Par exemple, les résines de type PMMA vous donnent des pièces claires, tandis que les matériaux en caoutchouc offrent une flexibilité.

| Description | CONCEPTION |

|---|---|

| Finition de surface | Lisse pour l'esthétique, texturé pour masquer les défauts |

| Transparence | Choisissez Clear ou Opaque en fonction de l'application |

| Options de couleur | Faire correspondre les exigences de marque ou de produit |

| Brillant | Sélectionnez l'apparence mate ou brillante |

| Force | Assurer la capacité de charge des prototypes fonctionnels |

| Flexibilité | Nécessaire pour les pièces qui se plient ou fléchissent |

| Résistance à l'impact | Important pour les composants absorbant les chocs |

| Dureté | Détermine la résistance à la déformation de la surface |

Vous vous assurez que vos prototypes de moulage à vide répondent à la fois aux besoins visuels et fonctionnels en faisant correspondre les propriétés des matériaux à votre application.

Vous évitez les erreurs coûteuses en reconnaissant les pièges de conception courants dans la coulée de vide de haute précision. La sélection inappropriée des matériaux entraîne une mauvaise qualité et des coûts plus élevés. La conception déraisonnable de moisissure provoque une épaisseur inégale et des zones faibles. Une température de formation incorrecte peut entraîner des pièces affaissées ou des pièces incomplètes. Une vitesse de formation ou un temps de refroidissement inapproprié introduit la déformation et l'instabilité dimensionnelle. Négliger la post-traitement laisse des arêtes vives et un look inachevé.

| Aspect | Recommandation |

|---|---|

| Sélection de matériel inapproprié | Mauvaise qualité, coûts plus élevés, exigences non satisfaites |

| Conception de moisissure déraisonnable | Épaisseur inégale, points faibles, défauts esthétiques |

| Réglage de la température de formage incorrect | Affaissement, formage incomplet, mauvaise définition |

| Temps de vitesse / refroidissement inapproprié | Stress, déformation, instabilité dimensionnelle |

| Négliger la phase de post-traitement | Mauvais ajustement, arêtes vives, apparence inachevée |

Remarque: vous améliorez la qualité de vos prototypes fonctionnels en examinant votre conception à chaque étape et en suivant les meilleures pratiques de prototypage rapide.

Vous trouvez des applications de coulée sous vide essentielles dans le secteur automobile. Ce processus vous permet de créer des pièces de coulée sous vide de haute qualité pour les prototypes et les composants fonctionnels. Vous pouvez rapidement développer et tester les garnitures intérieures, les pièces de tableau de bord et les composants sous le capuchon . La capacité de produire des fascias de tableau de bord, des grappes d'instruments, des boîtiers de console centrale et des entourages de décalage d'engrenages vous permet de valider les conceptions avant la production de masse. Vous obtenez une précision dimensionnelle élevée et une finition de surface, ce qui est crucial pour évaluer les modifications de conception et les propriétés des matériaux. Cette approche prend en charge le prototypage rapide et vous aide à commercialiser de nouveaux véhicules plus rapidement.

Garnitures intérieures

Tableau de bord fascias et grappes d'instruments

Boîtiers de console centrale et compartiments de stockage

Panneaux de poignée de porte et panneaux d'interrupteur de fenêtre

Interfaces de changement de vitesse et interfaces climatiques

Grilles d'enceintes et prises de ventilation

Composants sous le capot

Les applications de coulée sous vide dans la fabrication de biens de consommation vous aident à accélérer le développement de produits. Vous pouvez créer des prototypes fonctionnels et des pièces en plastique en petit groupe qui comblent l'écart entre le prototypage et la production à grande échelle. Le processus exploite le moulage en silicone et la coulée d'uréthane, ce qui le rend adaptable à divers conceptions de produits.

| Type | de propriété |

|---|---|

| Précision remarquable | Produit des prototypes très précis et détaillés avec une excellente stabilité dimensionnelle. |

| Diverses options de matériaux | Offre une variété de matériaux pour différentes applications, améliorant la polyvalence de conception. |

| Production rentable | Réduit les coûts par rapport aux méthodes de fabrication traditionnelles, ce qui le rend idéal pour les petits lots. |

| Temps de revirement rapides | Permet des itérations rapides et des tests fonctionnels, accélérant le processus de développement. |

| Concevoir la polyvalence | Permet des géométries complexes et des textures complexes, pour répondre à divers besoins de conception. |

Vous bénéficiez d'un prototypage rapide et de la capacité de tester rapidement des pièces de coulée sous vide, en vous assurant que vos produits atteignent efficacement le marché.

Vous comptez sur la coulée sous vide pour les prototypes de dispositifs aérospatiaux et médicaux car il offre des temps de redressement de la production élevée et rapide. Vous pouvez créer des géométries complexes sans contraintes de conception, en utilisant des matériaux rigides et flexibles. La flexibilité des moules en silicone signifie que vous n'avez pas besoin d'angles de projet, ce qui simplifie le processus de conception.

Temps de revirement rapide pour les prototypes

Capacité à créer des géométries complexes

Flexibilité dans les options de matériaux, y compris les matériaux rigides et flexibles

Pas besoin d'angles de projet en raison de la flexibilité des moisissures en silicone

Vous trouvez ce processus idéal pour fabriquer des prototypes fonctionnels et des prototypes de dispositifs médicaux rapidement et de manière rentable. Vous pouvez itérer rapidement les conceptions, les tester et les affiner et produire des lots à faible volume sans coûts initiaux élevés. Sur les pièces moulées, combinant des matériaux rigides et flexibles, sont possibles. Les résines de polyuréthane biocompatibles font du moulage sous vide adapté aux applications médicales, y compris des équipements médicaux personnalisés et des dispositifs de test.

Vous utilisez une coulée sous vide pour produire des composants d'équipement industriel qui exigent des propriétés de matériaux supérieures et une précision. Ce processus réduit la porosité et améliore les propriétés mécaniques, ce qui est crucial pour les superalliages et les pièces haute performance. Vous pouvez obtenir des conceptions complexes et des tolérances étroites, en vous assurant que vos pièces de coulée à l'aspirateur répondent aux normes strictes de l'industrie.

Propriétés des matériaux supérieurs avec une porosité réduite

Géométries complexes et tolérances serrées

Excellente finition de surface, minimisant la finition supplémentaire

Efficacité du matériau en contrôlant le flux de matériau fondu

Vous gagnez des composants fiables et de haute qualité pour les machines industrielles, soutenant un large éventail d'applications de moulage sous vide dans des environnements exigeants.

Vous gagnez un coût significatif lorsque vous choisissez un moulage sous vide pour une production à faible volume. Le processus utilise des moules en silicone, qui coûtent beaucoup moins que les outils en acier requis pour le moulage par injection. Vous évitez les investissements initiaux élevés et payez uniquement ce dont vous avez besoin. Pour les petits lots, la coulée sous vide peut vous faire économiser 30 à 60% par rapport au moulage par injection. L'usinage CNC comporte également des coûts plus élevés pour les formes complexes et génère plus de déchets de matériaux.

Vous réduisez les dépenses d'outillage avec des moules en silicone.

Vous évitez les investissements importants pour les petites courses.

Vous bénéficiez de la rentabilité des prototypes et des lots pilotes.

| Description | COMMUNE | Impact | d' |

|---|---|---|---|

| Moulage à vide | Faible | 1 à 50 pièces | Haut |

| Moulage par injection | Haut | Plus de 10 000 pièces | Bas pour les petites courses |

| Usinage CNC | Aucun | 1–10 parties | Modéré |

Astuce: la coulée sous vide vous donne la flexibilité de tester les conceptions sans vous engager à des outils coûteux.

Vous ressentez un revirement rapide avec un moulage sous vide. Le processus offre généralement des pièces en 1 à 2 semaines, ce qui vous aide à accélérer votre cycle de développement. Le moulage par injection nécessite des délais plus longs pour l'outillage, mais une fois que les moules sont prêts, la production accélère. L'usinage CNC peut produire des pièces rapidement, mais les coûts augmentent avec la complexité.

Le moulage à vide offre un revirement de 1 à 2 semaines.

Le moulage par injection a besoin de plus de temps pour la création de moisissures.

L'usinage CNC est rapide pour les pièces simples.

Vous pouvez passer de la conception au prototype en jours, pas des mois, lorsque vous utilisez la coulée sous vide.

Vous débloquez une plus grande flexibilité de conception avec la coulée sous vide. Le processus s'adapte aux géométries complexes, vous permettant de créer facilement des côtes, des sous-dépouilles et des logos en relief. Vous pouvez apporter des changements de conception rapidement et de manière rentable car les moules en silicone sont faciles à modifier ou à remplacer. La coulée sous vide excelle dans la production de prototypes et les petites courses de production avec une excellente finition de surface et des détails.

Vous créez des formes complexes sans limites.

Vous ajustez les conceptions abordables pour chaque itération.

Vous obtenez des finitions de haute qualité pour les tests fonctionnels et visuels.

Le casting sous vide soutient l'innovation en vous permettant d'expérimenter de nouvelles idées et d'affiner vos produits avant d'intensifier la production.

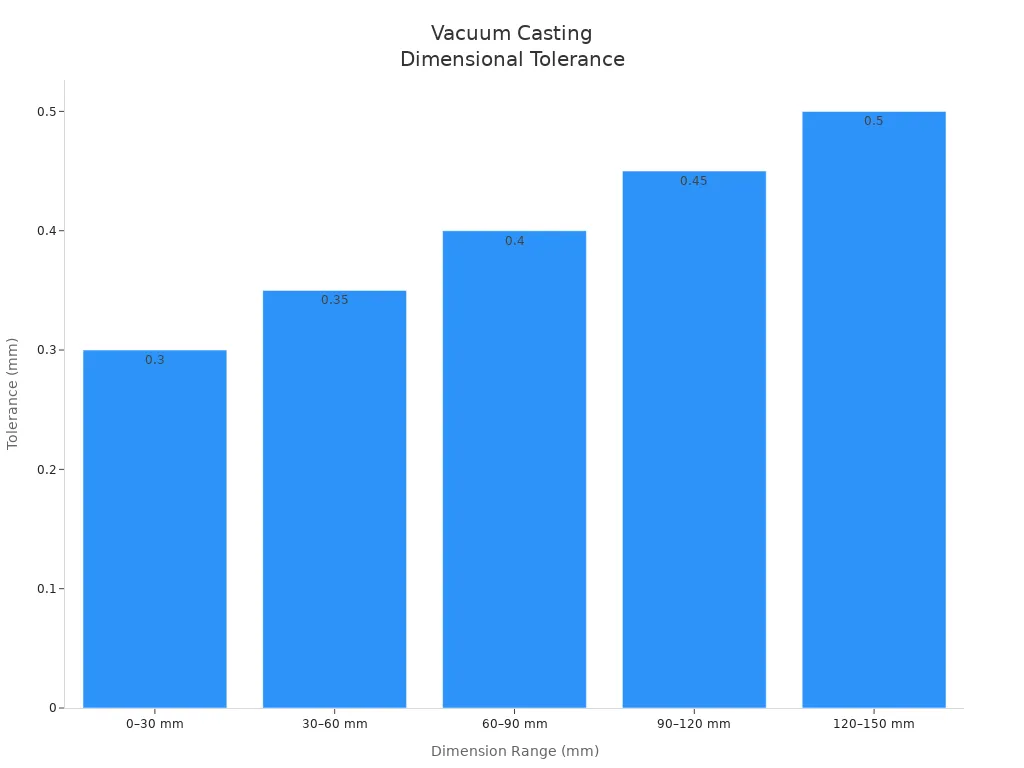

Vous vous attendez à une haute précision du processus de coulée sous vide, surtout lorsque vous avez besoin de prototypes fiables ou de pièces en petit lot. La précision dimensionnelle est une priorité absolue. La plupart des projets atteignent des tolérances qui respectent ou dépassent les normes de l'industrie. Par exemple, vous pouvez maintenir des tolérances étroites sur une gamme de tailles de pièces:

| erreur | sur |

|---|---|

| 0–30 | +/- 0,3 |

| 30–60 | +/- 0,35 |

| 60–90 | +/- 0,4 |

| 90–120 | +/- 0,45 |

| 120–150 | +/- 0,5 |

Vous pouvez voir comment la tolérance change avec la taille des pièces dans le graphique ci-dessous:

Les taux de rétrécissement dans la coulée sous vide restent faibles, ce qui vous aide à maintenir la précision dimensionnelle et l'ajustement. Le retrait typique se situe entre 0,15% et 0,30%. Ce faible rétrécissement signifie que vos pièces s'adapteront bien à l'assemblage et aux tests.

| la | pièce |

|---|---|

| 0,15% à 0,30% | Les taux de retrait typiques dans la coulée à vide, qui sont inférieurs à la moulure d'injection mais peuvent toujours affecter l'assemblage. |

Remarque: Comptez toujours compte du retrait dans votre conception pour vous assurer que la pièce finale répond à vos exigences dimensionnelles.

Vous sélectionnez des matériaux en fonction des performances dont vous avez besoin dans vos pièces. Le moulage sous vide prend en charge une large gamme de résines, chacune avec des propriétés uniques. Vous pouvez choisir des matériaux qui offrent une élasticité, une rigidité ou une résistance à la température élevée. Par exemple, vous pouvez utiliser le polycarbonate ou le PMMA pour les pièces qui doivent résister à des températures plus élevées ou nécessiter une résistance aux chocs. Le caoutchouc et le polypropylène offrent une flexibilité et une absorption d'impact. Le nylon et l'ABS remplis de verre offrent une résistance et une stabilité dimensionnelle.

| finale | Avantage |

|---|---|

| Caoutchouc | Élasticité élevée |

| Abs | Rigidité et force élevées |

| Polypropylène et HDPR | Élasticité élevée |

| Polyamide et nylon rempli de verre | Rigidité élevée |

| Polycarbonate et PMMA | Résistant aux chocs, translucide, à haute température résistant |

Vous devez toujours faire correspondre votre choix de matériel aux demandes de votre application. Cette approche garantit que vous obtenez le bon équilibre entre précision dimensionnelle, précision et durabilité dans chaque partie que vous produisez.

Vous pouvez faire évoluer efficacement vos projets de coulée sous vide en suivant les meilleures pratiques éprouvées. Lorsque vous planifiez des pilotes à volume élevé, concentrez-vous sur l'optimisation de chaque étape pour maintenir les coûts de qualité et de contrôle. La coulée sous vide fonctionne mieux pour les volumes de production faible à moyenne, généralement jusqu'à quelques centaines de parties. Vous obtenez d'excellents résultats lorsque vous utilisez ce processus pour le prototypage et la production en petits lots de composants complexes.

| de | la |

|---|---|

| Volume de production | Utilisez la coulée sous vide jusqu'à quelques centaines de parties pour maximiser l'efficacité. |

| Prototypage | Tirez parti du processus de prototypes détaillés et de petits lots. |

| Comparaison | Passez à la moulure d'injection pour des volumes plus élevés pour réduire le coût par partie. |

Vous produisez des prototypes de haute qualité avec un moulage sous vide.

Vous gérez des exécutions à faible volume avec des résultats cohérents.

Vous améliorez l'efficacité et la rentabilité en comprenant chaque étape de processus.

Astuce: planifiez attentivement votre horaire de production. Vous prolongez la durée de vie des moisissures et réduisez les temps d'arrêt en faisant tourner les moules et en surveillant l'usure.

Vous améliorez la qualité de vos projets de moulage sous vide en utilisant la conception itérative et les boucles de rétroaction. Cette approche vous aide à affiner les prototypes et à atteindre vos objectifs plus rapidement. Commencez par définir des objectifs clairs pour votre prototype, y compris les performances et les fonctionnalités. Créez votre prototype initial à l'aide de méthodes de prototypage rapide. Testez la pièce et collectez les commentaires des utilisateurs et des parties prenantes. Analysez les commentaires pour identifier les domaines à améliorer. Répétez le cycle jusqu'à ce que votre prototype réponde à toutes les exigences.

Définissez des objectifs et des critères pour votre prototype.

Concevez et créez la première version en utilisant un prototypage rapide.

Tester et évaluer le prototype avec les parties prenantes.

Analyser les commentaires et affiner la conception.

Répétez le cycle jusqu'à ce que vous atteigniez vos objectifs.

Remarque: vous accélérez le développement et améliorez la qualité des pièces en adoptant une amélioration continue et une rétroaction.

Vous obtenez des avantages importants avec le coulage de l'aspirateur dans les industries.

Les secteurs automobiles et aérospatiale bénéficient d'un prototypage rapide et d'économies de coûts.

Les domaines médicaux et de santé dépendent de composants précis et personnalisés.

Les fabricants de biens de consommation et d'électronique testent efficacement les conceptions de produits.

Les producteurs d'équipements industriels créent des pièces durables et petits lots.

Vous voyez des innovations telles que , l'optimisation de l'automatisation axée sur l'IA et le casting multi-matériaux. L'industrie se dirige vers des pratiques durables et des cycles de production plus rapides.

| qualité | Description |

|---|---|

| Automation | Les systèmes intelligents améliorent la précision et réduisent les temps de cycle. |

| Intégration d'IA | L'IA améliore la cohérence et minimise les défauts. |

| Moulage multi-matériaux | La coulée simultanée augmente la polyvalence. |

Vous sélectionnez parmi une large gamme de résines de polyuréthane, y compris des grades ABS, de type caoutchouc et transparents. Ces matériaux vous permettent de faire correspondre les propriétés mécaniques et visuelles de vos pièces de production finales.

Vous créez généralement 10 à 25 parties à partir d'un seul moule en silicone. La durée de vie de la moisissure dépend de la complexité des parties, du choix des matériaux et du niveau de détail requis pour vos prototypes.

Vous obtenez des coûts d'outillage inférieurs et un revirement plus rapide avec la coulée sous vide vs moulage par injection. Cette méthode convient aux petits lots et prototypes, tandis que le moulage par injection fonctionne mieux pour la fabrication à haut volume.

Vous produisez des détails complexes et des surfaces lisses avec un moulage sous vide par rapport à l'impression 3D. Les moules en silicone capturent les caractéristiques fines et le processus élimine les lignes de calques, ce qui entraîne des pièces qui ressemblent étroitement aux produits finaux.

Vous trouvez un moulage sous vide largement utilisé dans l'automobile, l'aérospatiale, les dispositifs médicaux, l'électronique grand public et les équipements industriels. Ces secteurs s'appuient sur le prototypage rapide et la production de petits lots pour les tests et la validation.

Astuce: consultez toujours votre partenaire de fabrication pour sélectionner le meilleur processus pour les besoins de votre projet.