E-mail: admin@yeeshine-tech.com Tél : +86-13712868936

- Tout

- Nom du produit

- Mots-clés

- Modèle de produit

- Résumé du produit

- Description du produit

- Recherche en texte intégral

Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-09-18 origine:Propulsé

Vous êtes-vous déjà demandé à quel point les pièces sont complexes avec précision? La coulée sous vide est un processus fascinant qui révolutionne la fabrication.

Dans cet article, nous explorerons la définition et l'importance de la coulée sous vide. Vous découvrirez son histoire, ses applications dans diverses industries et comment le processus fonctionne étape par étape.

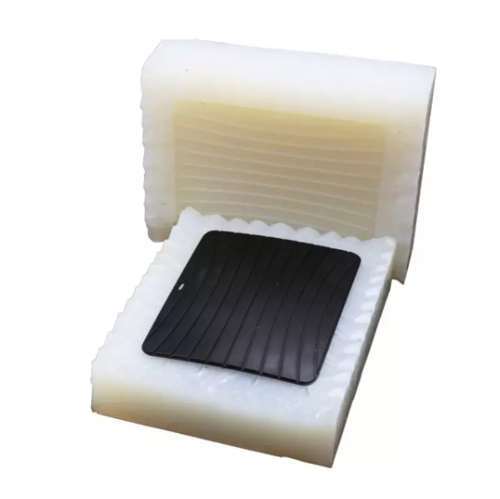

La coulée sous vide est un processus de fabrication utilisé pour créer des pièces de haute qualité. Il s'agit de verser un matériau liquide dans un moule sous la pression sous vide. Cette méthode minimise les bulles d'air et assure une finition lisse.

Les racines du moulage sous vide remontent au 20e siècle. Initialement utilisé pour le prototypage, il a évolué considérablement. Au fil des ans, les progrès des matériaux et des techniques l'ont rendu populaire dans diverses industries.

Le moulage sous vide joue un rôle crucial dans la fabrication moderne. Voici pourquoi c'est important:

● Prototypage: il permet un prototypage rapide, aidant les concepteurs à tester rapidement leurs idées.

● Production en petits lots: idéal pour les petites courses de production, il réduit les coûts par rapport aux méthodes traditionnelles.

La coulée à vide est largement utilisée dans différents secteurs, notamment:

● Automobile: pour créer des pièces comme les tableaux de bord et les prototypes.

● Aerospace: pour produire des composants légers qui nécessitent une précision.

● Goods de consommation: dans la fabrication d'articles comme les boîtiers électroniques et les jouets.

Le processus de coulée à vide peut être divisé en plusieurs étapes:

1. Création de moisissure: Tout d'abord, un modèle maître est fabriqué, généralement à partir d'un matériau durable.

2. Moule de silicone: un moule en silicone est créé autour du modèle maître.

3. Configuration de l'aspirateur: Le moule est placé dans une chambre à vide pour éliminer l'air.

4. Matériau versant: le matériel liquide est versé dans le moule sous pression sous vide.

5. durcissement: le matériau guérit, formant la partie finale.

6. démollante: Une fois durcie, la pièce est retirée du moule.

Chaque étape est cruciale pour atteindre une haute précision et une qualité dans le produit final.

Cet aperçu de la coulée sous vide met en évidence sa signification et sa polyvalence dans la fabrication. C'est un processus qui continue d'évoluer, façonnant l'avenir de la production.

La coulée sous vide est réputée pour sa capacité à produire des pièces très détaillées. Mais comment atteint-il ce niveau de précision? La clé réside dans la combinaison de techniques avancées et de matériaux de haute qualité.

● Environnement de vide: en éliminant l'air du moule, il empêche les bulles et les imperfections.

● Moules de silicone: ces moules peuvent capturer des détails fins, ce qui les rend idéaux pour les conceptions complexes.

Le processus de coulée sous vide implique plusieurs étapes critiques:

1. Création du modèle maître: Un modèle maître très précis est fabriqué, souvent à partir de matériaux durables.

2. Production de moisissures: un moule en silicone est fabriqué autour du modèle maître. Ce moule a une excellente flexibilité et une capture de détails.

3. Material versant: la résine liquide est versée dans le moule dans des conditions de vide, garantissant qu'elle remplit chaque coin et reconsieur.

4. durcissement: la résine durcit, formant une réplique précise du modèle maître.

Matériaux: Les matériaux communs comprennent le polyuréthane et le silicone, connu pour leur capacité à reproduire avec précision les détails.

Lors de la comparaison de la coulée sous vide à d'autres méthodes, sa précision se démarque. Voici un rapide coup d'œil:

Méthode de coulée | Niveau de précision | Finition de surface | Meilleurs cas d'utilisation |

Moulage à vide | Haut | Excellent | Prototypes, petits lots |

Coulée de sable | Modéré | Rough | Grandes pièces simples |

Moulage | Haut | Bien | Production à volume élevé |

Casting d'investissement | Très haut | Excellent | Pièces complexes et de haute précision |

Comme indiqué, la coulée sous vide offre un équilibre de précision et de qualité de surface, ce qui le rend idéal pour des applications détaillées.

De nombreuses industries bénéficient de la haute précision de la coulée sous vide. Voici quelques exemples:

● Composants aérospatiaux: les pièces doivent répondre à des tolérances strictes et la coulée sous vide offre la précision requise.

● Dispositifs médicaux: des éléments comme les outils chirurgicaux nécessitent une précision pour la sécurité et l'efficacité.

● Electronics grand public: les produits haut de gamme utilisent souvent des composants vasés sous vide pour une finition élégante et un ajustement précis.

Ces exemples illustrent comment le casting sous vide répond aux normes exigeantes de divers domaines, présentant ses capacités exceptionnelles.

Le moulage sous vide est célébré pour sa finition de surface exceptionnelle. Alors, qu'est-ce qui le rend si efficace? La combinaison de matériaux avancés et de processus méticuleux joue un rôle crucial.

● Environnement de vide: En éliminant l'air pendant la phase de versement, il réduit les défauts comme les bulles.

● Qualité des moisissures: les moules en silicone de haute qualité offrent une surface lisse, permettant un produit final sans faille.

Le choix des matériaux et des techniques est essentiel pour obtenir d'excellentes finitions. Voici une ventilation:

1. Moules de silicone: ces moules sont flexibles et peuvent capturer des détails complexes tout en maintenant une surface lisse.

2.

Points clés:

● Les moules en silicone sont réutilisables, ce qui les rend rentables pour plusieurs moulages.

● La technique de vide améliore la capacité du moule à produire des surfaces de haute qualité.

Une finition de surface supérieure fait plus que bien; Il améliore également la fonctionnalité des produits. Voici comment:

● Appel visuel: les produits avec d'excellentes finitions sont souvent plus attrayants pour les consommateurs, ce qui augmente la commercialisation.

● Performances: une surface lisse peut améliorer l'ajustement et la fonction des composants, en particulier dans les applications mécaniques.

Avantages:

● Une meilleure esthétique conduit à une plus grande satisfaction client.

● Une fonctionnalité améliorée peut entraîner des produits durables.

De nombreuses industries utilisent la coulée sous vide pour atteindre des finitions supérieures. Voici quelques exemples notables:

● Electronique grand public: des appareils comme les smartphones et les tablettes bénéficient de surfaces élégantes et polies qui améliorent leur attrait.

● Pièces automobiles: Des composants tels que les tableaux de bord nécessitent des finitions lisses pour l'esthétique et la facilité de nettoyage.

● Équipement médical: des articles comme les instruments chirurgicaux ont besoin de surfaces lisses pour assurer la sécurité et la facilité de stérilisation.

Ces exemples mettent en évidence comment l'excellente finition de surface de l'aspirateur peut avoir un impact considérable sur divers produits, ce qui les rend plus souhaitables et fonctionnelles.

En ce qui concerne les petites productions, le moulage sous vide brille comme une solution rentable. Mais pourquoi? La réponse réside dans son processus efficace et à réduire les frais généraux.

● Réduction des coûts d'outillage: Contrairement aux méthodes traditionnelles, la coulée sous vide nécessite des moules moins chers.

● Un revirement plus rapide: il permet des temps de production plus rapides, ce qui permet d'économiser du temps et de l'argent.

Décomposons les coûts:

Méthode | Coûts d'outillage | Vitesse de production | Taille de lot idéale |

Moulage à vide | Faible | Rapide | Petit à moyen |

Moulage par injection | Haut | Modéré | Grand |

Comme indiqué, la coulée sous vide a des coûts d'outillage nettement inférieurs. Cela en fait un choix intelligent pour les projets qui ne nécessitent pas de production de masse.

Considérez quelques scénarios du monde réel où le moulage sous vide a économisé de l'argent:

1. Prototypage: une startup technologique avait besoin d'un prototype pour un nouveau gadget. À l'aide de la coulée sous vide, ils ont économisé 40% sur les coûts par rapport au moulage par injection.

2. Commandes de petits lots: Une entreprise voulait produire 100 pièces personnalisées. La coulée sous vide leur a permis de terminer le projet à une fraction du coût des méthodes traditionnelles.

Prise à retenir: dans les deux cas, le casting sous vide s'est avéré être l'option la plus économique.

Il existe des situations spécifiques où la coulée sous vide est le gagnant clair:

● Quantités limitées: lorsque seules quelques pièces sont nécessaires, la coulée à vide est plus viable.

● Prototypage rapide: il permet des ajustements et des itérations rapides sans se casser la banque.

● Des conceptions complexes: pour les conceptions complexes qui nécessitent des détails élevés, la coulée sous vide surpasse souvent le moulage par injection.

Pourquoi choisir le casting sous vide?

● Investissement initial inférieur.

● Flexibilité des changements de conception.

● Production plus rapide pour les petites courses.

Ces facteurs font de la coulée sous vide une option attrayante pour les entreprises qui cherchent à minimiser les coûts tout en maintenant la qualité.

L'une des caractéristiques remarquables de la coulée sous vide est sa polyvalence matérielle. Cette technique peut accueillir un large éventail de matériaux, ce qui le rend adapté à diverses applications.

● Polyuréthane: couramment utilisé pour sa flexibilité et sa durabilité.

● Silicone: idéal pour créer des conceptions complexes en raison de son excellente reproduction de détails.

Voici un aperçu de quelques matériaux populaires utilisés dans le moulage sous vide:

Matériel | Propriétés | Applications |

Polyuréthane | Flexible, fort et durable | Pièces automobiles, prototypes |

Silicone | Détail élevé, flexible | Moules, dispositifs médicaux |

Résines époxy | Rigide, à haute résistance | Composants industriels |

Thermoplastique | Réutilisable, polyvalent | Produits de consommation, emballage |

Ces matériaux permettent une personnalisation importante basée sur les besoins du projet.

La possibilité d'utiliser divers matériaux offre plusieurs avantages:

● Solutions sur mesure: différents projets nécessitent des propriétés différentes. Les matériaux polyvalents signifient que nous pouvons choisir le meilleur ajustement.

● CONTACTÉRATION: La sélection du bon matériau peut entraîner une réduction des coûts et une amélioration des performances.

● Fonctionnalité améliorée: certains matériaux peuvent offrir des avantages spécifiques, comme la résistance à la chaleur ou la flexibilité.

L'innovation est la clé de la coulée sous vide. Voici quelques matériaux de pointe fabriquant des vagues:

● Résines bio-basés: options écologiques qui réduisent l'impact environnemental.

● Plastiques conducteurs: utilisés dans l'électronique, ces matériaux peuvent conduire l'électricité tout en conservant les avantages du plastique.

● Matériaux composites: combinant différents matériaux pour une résistance améliorée et des propriétés légères.

Pourquoi cela compte: l'utilisation de matériaux innovants ouvre des portes à de nouvelles applications et améliore les produits existants.

La polyvalence dans les matériaux est l'une des nombreuses raisons pour lesquelles la coulée sous vide est un choix préféré dans les industries. Il permet la créativité et la praticité, s'adressant à diverses exigences du projet.

Le casting sous vide change la donne pour le prototypage rapide. Il permet aux concepteurs de créer rapidement des prototypes de haute qualité sans les longs retards associés aux méthodes traditionnelles.

● Création de moisissures rapides: les moules peuvent être fabriqués dans une fraction du temps.

● Retaround rapide: De la conception au prototype, le processus est rationalisé.

Voici un aperçu de la chronologie typique de la coulée sous vide par rapport aux autres méthodes:

Processus | Moulage à vide | Moulage par injection |

Phase de conception | 1 semaine | 2-4 semaines |

Création de moisissure | 1-2 semaines | 4-8 semaines |

Production de prototypes | 1 semaine | 1-2 semaines |

Temps total | 3-4 semaines | 7-14 semaines |

Comme vous pouvez le voir, le moulage sous vide réduit considérablement le temps total du concept au prototype.

Explorons quelques exemples du monde réel où le moulage sous vide excellait dans un prototypage rapide:

● Démarrage électronique: ils avaient besoin d'un prototype pour un nouveau gadget. À l'aide de la coulée sous vide, ils sont passés de la conception au prototype en seulement trois semaines, leur permettant de garantir le financement rapidement.

● Industrie automobile: une entreprise a nécessité des tests rapides d'un nouveau composant. La coulée sous vide leur a permis de produire plusieurs prototypes en peu de temps, conduisant à des itérations de conception plus rapides.

La conception itérative est essentielle pour affiner les produits. Le casting sous vide soutient ce processus de plusieurs manières:

● Rétroaction rapide: les concepteurs reçoivent rapidement des prototypes, permettant des tests et des ajustements immédiats.

● Itérations rentables: chaque itération peut être produite sans coûts significatifs, encourageant l'expérimentation.

● Flexibilité: les modifications peuvent être apportées facilement, en s'adaptant à de nouvelles informations ou exigences.

En résumé: la coulée sous vide accélère le processus de prototypage, ce qui en fait un outil inestimable pour les concepteurs et les ingénieurs. Sa vitesse et sa flexibilité offrent un avantage concurrentiel dans le développement de produits.

La coulée sous vide est connue pour son efficacité, en particulier dans la réduction des déchets. Cette méthode permet un contrôle précis sur l'utilisation des matériaux, ce qui conduit à moins de ferraille et de moins de sous-produits.

● Matériau excédentaire minimal: Le processus utilise uniquement ce qui est nécessaire pour chaque moule.

● Réutilisabilité: les restes de matériaux peuvent souvent être réutilisés dans les projets futurs.

L'efficacité des matériaux est un avantage clé de la coulée sous vide. Voici comment cela fonctionne:

● Mesures précises: les calculs précis garantissent que la bonne quantité de matériau est utilisée.

● Faible tolérance pour les erreurs: l'environnement contrôlé réduit les chances de défauts, minimisant les matériaux gaspillés.

Aspect | Moulage à vide | Méthodes traditionnelles |

Déchets | Faible | Haut |

Réutilisabilité des matériaux | Haut | Faible |

Impact environnemental | Minimal | Significatif |

Lors de la comparaison de la coulée de vide à d'autres méthodes de fabrication, sa durabilité transparaît:

● Moulage par injection: génère souvent plus de déchets en raison de l'excès de matériau et de défauts.

● Machinage CNC: peut produire un ferraille significatif à partir de processus de coupe.

Le moulage à vide se distingue comme une option plus durable.

Au-delà de l'efficacité des matériaux, la coulée sous vide intègre diverses pratiques écologiques:

● Utilisation de matériaux recyclables: de nombreux matériaux utilisés dans la coulée sous vide sont recyclables, ce qui réduit davantage l'impact environnemental.

● Efficacité énergétique: le processus nécessite généralement moins d'énergie que les méthodes traditionnelles, contribuant à des empreintes de pas carbone plus faibles.

En conclusion: la coulée sous vide est un choix respectueux de l'environnement, minimisant les déchets et promouvant des pratiques durables. Son utilisation efficace des matériaux en fait une option responsable de la fabrication moderne.

Le moulage sous vide excelle dans la production de formes complexes. Cette méthode permet la création de:

● Murs minces: parfait pour les composants légers.

● Modèles complexes: conceptions détaillées qui améliorent l'esthétique.

● Structures creuses: utile pour réduire le poids tout en maintenant la force.

Voici quelques exemples de géométries complexes réalisables grâce à la coulée sous vide:

1. Pièces automobiles: Des composants comme les variétés d'admission d'air présentent des courbes et des canaux complexes.

2. Électronique grand public: le logement des gadgets comprend souvent des formes uniques pour une meilleure ergonomie.

3. Dispositifs médicaux: les conceptions complexes permettent des produits fonctionnels et conviviaux.

Industrie | Exemple | Niveau de complexité |

Automobile | Collecteur d'admission d'air | Haut |

Électronique grand public | Étuis pour smartphone | Moyen |

Dispositifs médicaux | Instruments chirurgicaux | Haut |

La création de géométries complexes offre plusieurs avantages:

● Fonctionnalité améliorée: les conceptions complexes peuvent améliorer les performances du produit.

● Appel esthétique: les formes uniques attirent les clients et se démarquent sur le marché.

● Distribution de poids optimisée: les structures complexes peuvent conduire à un meilleur équilibre et à une meilleure convivialité.

Bien que la coulée sous vide soit polyvalente, il y a des limites:

● Complexité des moisissures: Des conceptions extrêmement complexes peuvent nécessiter des moules complexes, qui peuvent être coûteux.

● Contraintes de matériaux: certains matériaux peuvent ne pas prendre en charge des détails très fins ou des arêtes vives.

● Temps de production: Des formes plus complexes pourraient étendre le calendrier de production.

En résumé, la coulée sous vide est un outil puissant pour créer des géométries complexes, offrant des avantages importants dans la conception et les fonctionnalités, tout en faisant face à certaines limites.

La cohérence est cruciale dans la fabrication pour plusieurs raisons:

● Assurance qualité: les consommateurs attendent la même qualité dans chaque produit.

● Réputation de la marque: les produits cohérents renforcent la confiance et la fidélité.

● Efficacité opérationnelle: réduit les erreurs et les retravailleurs, économiser du temps et des ressources.

La coulée à l'aspiration est réputée pour sa fiabilité. Voici pourquoi:

● Environnement contrôlé: le processus de vide minimise les variables qui peuvent entraîner des incohérences.

● Ingénierie de précision: chaque moule est fabriqué avec une grande précision, en garantissant des résultats uniformes.

Facteur | Impact sur la cohérence |

Contrôle de l'environnement | Réduit les défauts |

Qualité des matériaux | Assure l'uniformité |

Répéter la répétition | Maintient la normalisation |

La reproductibilité est une caractéristique du moulage sous vide. Il y parvient à travers:

● Processus standardisés: chaque étape suit des directives strictes pour assurer des sorties uniformes.

● Surveillance des lots: les contrôles réguliers pendant la production aident à maintenir la qualité entre différents lots.

Le contrôle de la qualité fait partie intégrante de la coulée sous vide. Voici quelques mesures clés:

● Inspections régulières: chaque lot subit des inspections approfondies pour les défauts.

● Test des échantillons: les échantillons aléatoires sont testés pour vérifier la cohérence et la qualité.

● Boucles de rétroaction: les pratiques d'amélioration continue aident à identifier et à rectifier rapidement les problèmes.

Essentiellement, le moulage sous vide se distingue par sa cohérence et sa reproductibilité, ce qui en fait un choix fiable pour les fabricants visant des produits de haute qualité.

Le moulage à vide est connu pour ses courts délais de livraison. Plusieurs facteurs contribuent à cette efficacité:

● Prototypage rapide: la création rapide de la moisissure accélère les phases initiales.

● Utilisation efficace des matériaux: les déchets minimaux signifient moins de temps consacré au nettoyage et à la retravaille.

● Processus rationalisés: La méthode implique moins d'étapes par rapport à la fabrication traditionnelle.

Facteur | Impact sur le délai |

Vitesse de prototypage | Accélère le projet de départ |

Déchets réduits | Économise du temps dans la production |

Efficacité du processus | Raccourcit la chronologie globale |

Voici un calendrier typique pour les projets de coulée sous vide:

1. Confirmation de commande: 1-2 jours

2. Création de moisissure: 3-5 jours

3. Production de coulée: 2-4 jours

4. Contrôle de la qualité: 1-2 jours

5. Préparation de la livraison: 1 jour

Cela signifie que les projets peuvent souvent être achevés dans une à deux semaines de la commande à la livraison.

Dans les industries comme l'automobile, l'aérospatiale et l'électronique grand public, les délais de plomb sont essentiels. Voici pourquoi:

● Demande du marché: le revirement rapide répond aux attentes des clients.

● Edge concurrentiel: une livraison plus rapide peut différencier une marque de ses concurrents.

● Adaptabilité: les délais courts permettent aux entreprises de réagir rapidement aux changements de marché.

De nombreux projets réussis mettent en évidence la vitesse de la coulée sous vide. Voici quelques exemples:

● Composants automobiles: pièces livrées dans une semaine pour les réparations urgentes.

● Produits de consommation: prototypes développés en cinq jours pour les lancements de produits.

● Dispositifs médicaux: dispositifs critiques produits en moins de deux semaines pour respecter les délais réglementaires.

Avec sa capacité à livrer rapidement, la coulée sous vide s'avère être un atout inestimable dans les industries au rythme rapide.

Le moulage sous vide est un choix fantastique pour la personnalisation. Voici comment cela fonctionne:

● Conception flexible des moisissures: les moules peuvent être adaptés pour répondre aux besoins spécifiques des clients.

● Variété des matériaux: une large gamme de matériaux permet des propriétés uniques dans chaque projet.

● Dimensions réglables: les produits peuvent être fabriqués selon des spécifications précises, pour répondre à diverses exigences.

Aspect de personnalisation | Avantage |

Conception de moisissure | Formes et tailles sur mesure |

Sélection des matériaux | Caractéristiques uniques |

Ajustements dimensionnels | Ajustement parfait pour les applications |

La beauté de la coulée sous vide réside dans sa capacité à créer des solutions sur mesure. Les clients recherchent souvent des fonctionnalités spécifiques et les livraison de coulée sous vide:

● Designs uniques: formes et esthétiques personnalisées pour correspondre à la marque.

● Modifications fonctionnelles: ajustements pour améliorer l'utilisabilité ou les performances.

● Prototypage rapide: les itérations rapides permettent aux clients d'affiner efficacement leurs conceptions.

Voici quelques projets notables présentant la puissance de la personnalisation:

1. Pièces automobiles personnalisées: Un fabricant avait besoin de composants de moteur spécifiques qui s'adaptent parfaitement. La coulée à vide a fourni les dimensions précises et les propriétés des matériaux requises.

2. Boîtes électroniques sur mesure: une entreprise technologique voulait des douilles uniques pour leurs appareils. Ils ont reçu des conceptions personnalisées qui correspondent à leur marque et à leurs besoins fonctionnels.

3. Prototypes de dispositifs médicaux: un démarrage de soins de santé requis des prototypes pour un nouvel appareil. Le moulage sous vide leur a permis de créer des modèles sur mesure rapidement pour les tests.

Les clients se ravent sur les options de personnalisation disponibles via la coulée sous vide. Voici quelques témoignages:

● Client automobile: 'Les pièces personnalisées s'adaptent parfaitement, et le revirement était impressionnant! Le casting sous vide nous a permis d'innover rapidement. '

● Entreprise technologique: 'Nous avons adoré la façon dont nous pouvions modifier les conceptions jusqu'à ce qu'ils aient juste raison. La flexibilité a changé la donne. '

● Démarrage des soins de santé: 'Grâce à la coulée sous vide, nous avions nos prototypes prêts en un rien de temps. Cela nous a aidés à arriver plus rapidement. '

Avec ses vastes options de personnalisation, la coulée sous vide se distingue comme une solution polyvalente pour diverses industries.

La coulée à vide offre de nombreux avantages pour les fabricants.

Les avantages clés incluent des délais courts, des options de personnalisation et des résultats de haute qualité.

Ces fonctionnalités en font un excellent choix pour diverses industries.

Envisagez un casting sous vide pour votre prochain projet.

Pour des citations ou plus d'informations, n'hésitez pas à nous contacter !

R: La coulée sous vide utilise un vide pour éliminer les bulles d'air, entraînant une meilleure qualité et une précision par rapport à la coulée traditionnelle.

R: Le processus prend généralement une à deux semaines de la commande à la livraison, en fonction de la complexité.

R: Des industries telles que l'automobile, l'aérospatiale, l'électronique et les dispositifs médicaux bénéficient considérablement de la coulée sous vide.

R: Bien que la coulée sous vide soit idéale pour les petits à moyens, il peut être adapté pour une production plus grande avec des limitations.

R: Les limitations incluent la durabilité du moule et la taille maximale des pièces qui peuvent être produites.

R: Considérez l'utilisation prévue du produit, les propriétés requises et la compatibilité avec le processus de coulée pour sélectionner le matériau approprié.